Scale-up und Erythromycin

Wir produzierten damals gut bekannte Produkte, in seit Jahren bewährten Prozessen, die

zwar immer wieder optimiert wurden, aber eigentlich keine grossen Schwierigkeiten machten.

Um unser Kessel besser aus zu lasten, suchten wir aber laufend Kundenaufträge. So kam

es, dass wir aus einer grösseren Menge Tabletten den Wirkstoff Erythromycin extrahieren

sollten. Im Verfahrenslabor wurde die prinzipielle Machbarkeit überprüft. Es zeigten sich keine Probleme. Als sich das erste, offene Wochenfenster der benötigten Anlagen zeigte, ging

man zügig an die Extraktion des Wirkstoffes. Die Hilfsstoffe waren auch schnell abgetrennt,

nun musste das Erythromycin nur noch kristallisiert werden, auch das gelang wunderbar.

Nun ging es noch darum zu zentrifugieren und das Erythromycin zu trocknen. Da hatten wir

ein Problem. Die arbeitszeitlichen Bestimmungen konnten nicht mehr eingehalten werden.

Das darf ich heute ja schreiben, es ist längst verjährt.

Im Labor wurde das Erythromycin auf Nutschen filtriert, im Betrieb auf einer Zentrifuge. Stundenlang musste im Handbetrieb zentrifugiert werden, um die Kristalle genügend trocken

zu bekommen. Natürlich wurde rasch ein Schichtbetrieb aufgezogen. Essen wurde organi-

siert. Aber es war klar, dem Scale-up werden wir zukünftig grössere Aufmerksamkeit schenken. Zwei Massnahmen wurden realisiert: Ein Kilolabor wurde gebaut, in dem nach GMP-Grund-

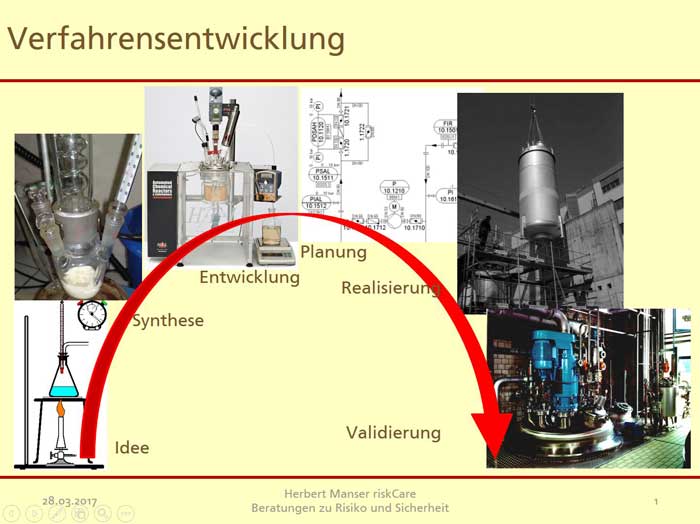

sätzen produziert werde konnte. Und die Verfahrensentwicklung wurde von der Idee bis in die Produktion, begleitet durch ein Risikomanagementsystem, das Qualität, die Prozesse und Verfahren, sowie die Chemie beachtete.

Diese Massnahmen bewirkten, dass bei neuen Prozessen, bereits die erste Charge, schon in die Validierung einbezogen und verkauft werden konnte.

Durch die gemeinsame Erarbeitung der Grundsätze, stieg unser Wissen und wuchs das Vertrauen zueinander.

Gerne unterstütze ich Sie in Ihrer Arbeit, an Ihrem Managementsystem, mit meinem Fachwissen. Nehmen sie Kontakt auf: E-Mailadresse

|